建信耐材

广东ag贵宾会

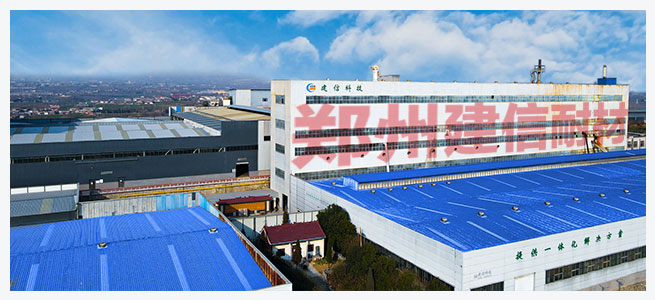

公司始创于1986年,是一家集产品研发、生产、销售、施工为一体的股份制企业。公司现有员工350人,占地185000㎡,固定资产总值3亿元人民币。下属三个生产分厂,一个专业窑炉砌筑工程公司,一个全资子公司(上海建信分公司)。 公司近年来先后荣获“国家高新技术企业”、“科技型企业”、“...

发展历程

1986年,宋楼耐火制品厂(公司前身)成立,后扩建并更名为密县第二工业耐火材料厂,现已发展为一家集产品研发、生产、销售、施工为一体的高新技术企业。

研发能力

拥有“河南省铝硅质功能耐火材料工程技术研究中心”,配备专业技术人员 10 人,其中教授级高工1人,材料工程师3人,技术检测员6人,致力于新型铝硅系耐火材料的研制和开发。

智能装备

拥有全自动配料设备,2500T全自动液压机1台、400T、630T压力机15台,三条全自动隧道窑,全自动不定形生产线1条,依靠精良的自动化设备保障了耐材产品的质量。

资质荣誉

公司近年来先后荣获“国家科技型企业”、“高新技术企业”、“河南省绿色工厂”“河南省绿色发展先进型企业”“环保绩效A级企业”、郑州市“专精特新企业”“市长质量奖”等殊荣。

高温环境下能否保持稳定,不软化、不变形、不熔化

影响窑炉使用寿命和安全性

频繁的温度变化是否具备良好的抗热震性

防止因温度变化导致的开裂、剥落

是否与窑炉内的气氛、燃料或产品发生化学反应

导致材料性能下降

是否能承受一定的机械载荷,如砖体自重、物料冲击等

影响窑炉的正常运行

导热性过高或者过低导致窑炉能耗增加

影响窑炉内温度分布

高温环境下是否会发生膨胀或收缩,导致尺寸变化

影响窑炉的密封性和安全性

郑州建信耐材为高温窑炉铸造“心脏”

品质卓越 国际认证 创新研发 无忧售后

Source manufacturer, Refractory material experts

集耐火材料研发、设计、生产、施工和配套材料销售一体

已为数十个行业、近万家企业提供耐火材料配套服务,赢得良好口碑

It has a strong scientific research and technical team

拥有多位高素质,高水准的高温材料领域技术人才

拥有“河南省铝硅质功能耐火材料工程技术研究中心”

组建技术研发团队,快速响应耐火材料定制研发需求

Rich experience in kiln construction

冶金工程施工总承包贰级,防水防腐保温工程专业承包贰级,环保工程专业承包贰级

“国家科技型企业”、“高新技术企业”、“河南省绿色工厂”、“专精特新企业”

参与起草多项国家建材及行业标准,申请二十余项国家专利

Worry free after-sales service

建信提供免费的技术咨询、耐火材料检测化验、免费提供1对1耐材定制方案。贴心客服7*24在线,为您解答疑问。

在这里,你可以及时了解到建信耐材的新闻动态以及行业的资讯

建信科技组织开展庆五一职工趣味运动会暨技能比武活动

为庆祝“五一”国际劳动节,营造隆重、热烈、和谐、向上的氛围,丰富职工精神文化生活,进一步激发公司职工的劳动干劲和热情。4月30日下午,公司开展了庆“五一”职工趣味运动会暨技能比武活动...

2023-08-29

热烈欢迎新密市四大班子领导一行莅临建信科技观摩新建生产线项目

热烈欢迎新密市四大班子领导一行莅临建信科技观摩新建生产线项目...

2023-10-26

建信科技:大型干法水泥窑系统用新型耐火材料衬体结构

20世纪70年代中后期,随着新型干法水泥水泥窑的出现,促进了水泥工业向大型化、现代化方向发展,耐火材料作为水泥窑系统的“心脏”对水泥窑系统的正常运转起着至关重要的作用。因此,选择合适的耐火材料和施工工艺,针对现有耐火材料使用中存在的问题进行持续的技术改进,推动技术创新,是保障水泥窑系统运转率稳步提升、降低耐火材料单耗、降低水泥生产系统热耗的重要途径,也是助力水泥工业节能降耗、优质高产发...

查看更多建信科技:如何延长干法水泥窑耐火材料使用寿命

延长水泥窑耐火材料使用寿命需从市场调研、方案设计、产品研发、生产质量、现场施工、技术服务、产品升级等各方面进行控制,以个性化、集约化、快速响应的整体服务方案解决水泥企业的系统化需要。广东ag贵宾会经过30余年的技术沉淀和经验积累,充分发挥经验技术优势,为客户提供全价值链耐材“一站式”服务,对产品进行全生命周期管理和系统维护,使耐火材料产品使...

谁选择了我们?

建信耐材服务惠及全球,在100多个国家和地区都享有盛誉,以优质的产品和服务赢得了众多大品牌,知名企业的信赖